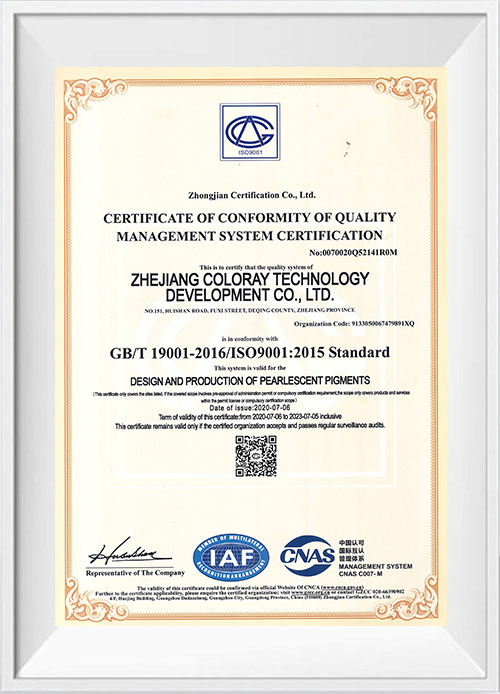

Zhejiang Coloray Technology Development Co., Ltd. er pålidelig leverandør- og fabriksselskab, det blev grundlagt i 2008 med fokus på forskning og udvikling af kosmetisk kvalitetseffektpigment i mere end 10 år, virksomheden har vundet mange priser, herunder højteknologisk virksomhed, provinsvidenskab og teknologi Enterprise, Provincial Research and Development Center, Provincial Intelligent Factory, Ec. Kode: 900310).

Virksomheden ligger i National High-Tech Industrial Park-DEQING MOGANSHAN High-Tech Zone. I kernecirklen i Yangtze River Delta Economic Zone, som er en behagelig by med en geografisk placering og et smukt naturligt miljø, når den var valgt af New York Times som den attende plads i verden værd at besøge. Colorays fabrik ligger i den maleriske Moganshan High-Tech Zone i DEQING, hvor vi laver smukke farver.

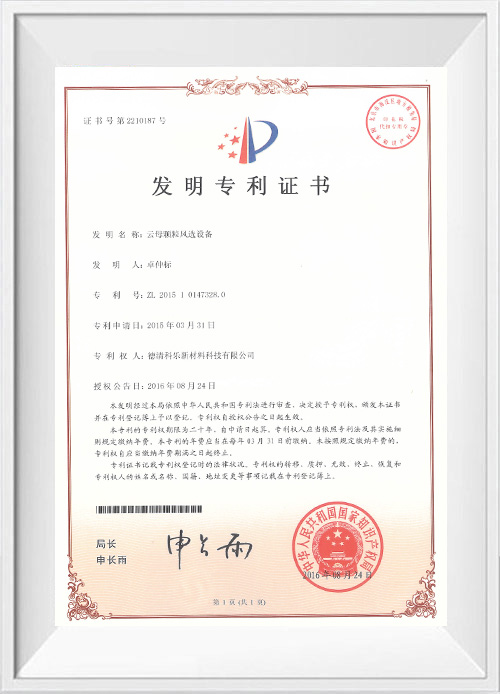

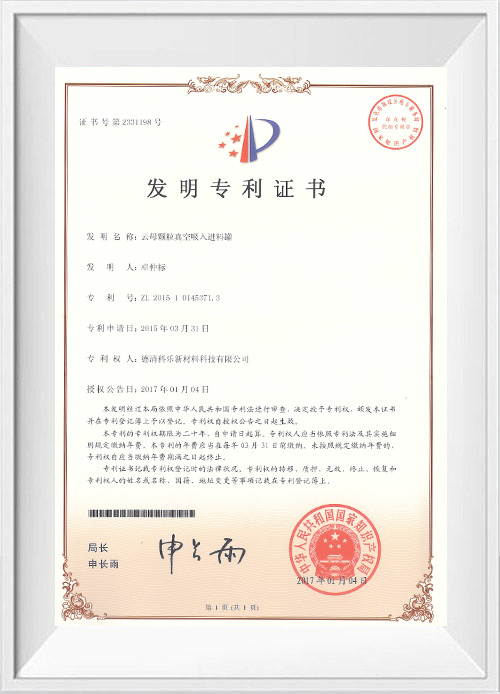

På samme tid klæber virksomheden til begrebet innovation, og teknologisk innovation er en uudtømmelig drivkraft for virksomheder. Virksomheden har kumulativt udviklet mere end tusind slags kosmetiske kvalitetsprodukter. For kontinuerligt at forbedre sin F & U-kapacitet og innovationsevne har virksomheden etableret industri-academia-research-samarbejde med større universiteter og introduceret et stort antal indenlandske og udenlandske high-end talenter.

Coloray er forpligtet til at give farvebrugere en række effekter pigmenter med fremragende ydelse, stabilitet og batchkonsistens; Har professionel teknisk support og pris konkurrenceevne. Uanset om det er kosmetik, belægninger, plast, trykning af blæk, læder eller byggebranchen, er Coloray en leverandør og langsigtet partner for mange internationale mærker, hvilket sikrer ensartet kvalitet og unikke resultater. Uanset om du vælger et aktuelt produkt fra vores produktmanual eller søger en tilpasset service, bedes du kontakte os. Vores erfarne team vil gøre vores bedste for at imødekomme dine krav og tilfredsstille dig. Med kvalitet, stærk teknisk support og omfattende tjenester er Coloray din partner.

- Hjem

- Om

- Produkter

- Betinget søgning

- Kosmetisk kvalitet Pearlescent Pigment

- Farve skiftende pigmenter

- Nyt farve Pearlescent Pigment

- Magenta Pearlescent Pigment

- Saffron Pearlescent Pigment

- Summit Gold Pearlescent Pigment

- Platinum Pearlescent Pigment

- Nøgen hudfarve perlescent pigment

- Høj kroma perlescent pigment

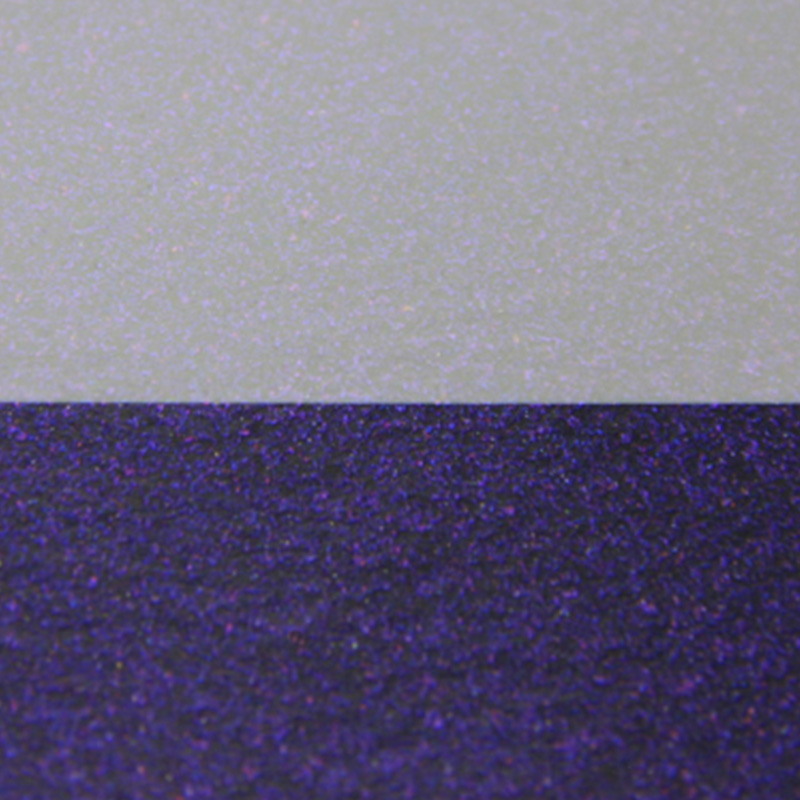

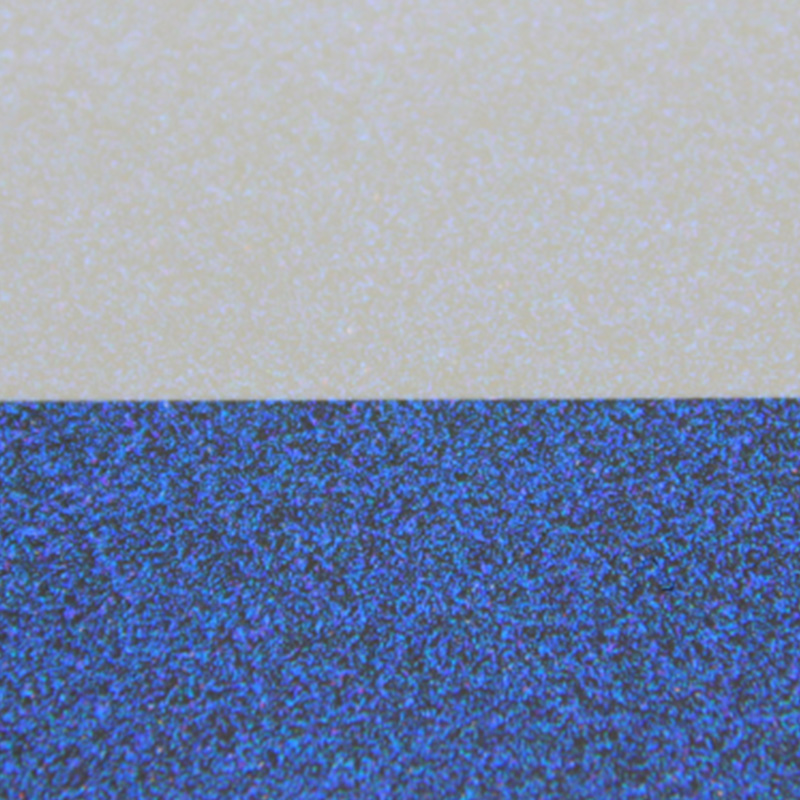

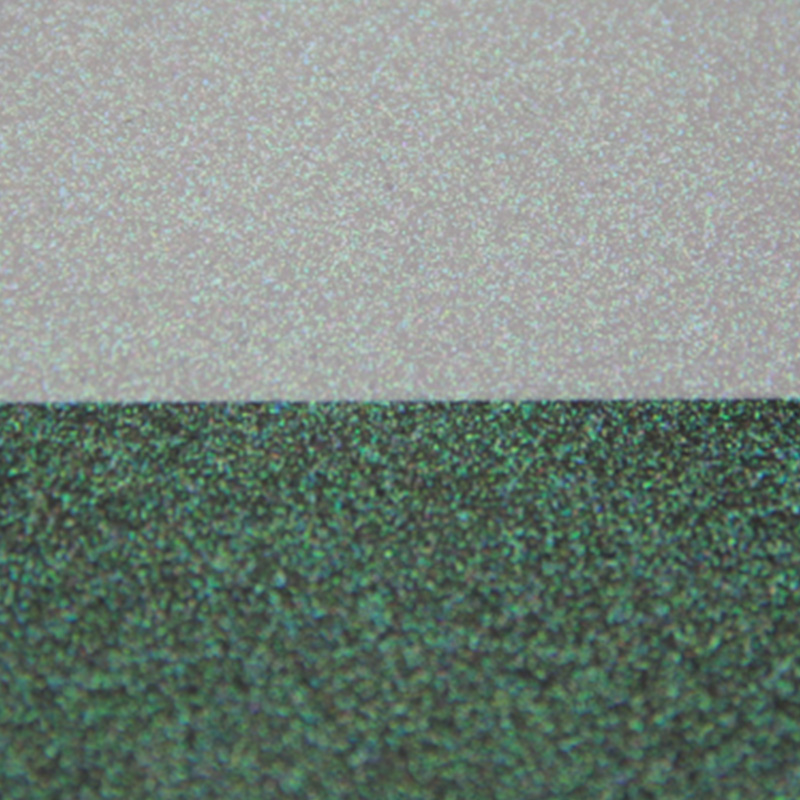

- Star Diamond Pearlescent Pigment

- Scintillance Pearlescent Pigment

- Antik Pearlescent Pigment

- Rayshine Silver Coated Pearls Pigment

- Lava Pearlescent Pigment

- Natural Pearlescent Pigment

- Crystal Pearlescent Pigment

- Diamond Pearlescent Pigment

- Farve coated perlescent pigment

- TiO2 Gratis Pearlescent Pigment

- Raysoft silikone coated perlescent pigment

- Overfladebehandling Pearlescent Pigment

- Ray-3d Magnetic Pearlescent Pigment

- Pearlescent pigment i industriel kvalitet

- Bilbelægninger

- Splinterny produkt

- Anvendelse

- Støtte

- Nyheder

- Kontakte